熱收縮膜包裝機溫度多少合適,看完你就懂了[今日更新]

作者: 邦得樂 來源: 本站

發布時間:2025-05-19

瀏覽量:

次

熱收縮膜包裝機溫度多少合適,在自動化包裝線上,熱收縮膜包裝機如同精密的熱力雕刻師,用溫度之筆將塑料薄膜塑造成完美貼合的"第二層皮膚"。但當操作人員面對設備溫控面板時,總會陷入糾結:130℃與150℃究竟差在哪里?PET膜與PO膜的最佳收縮溫度為何相差30℃?溫度過高導致的產品變形與溫度不足引發的褶皺并存,如何找到平衡點,今天邦得樂就帶大家來了解熱收縮膜包裝機溫度多少合適。

一、材料特性決定基準溫度

不同收縮膜的玻璃化轉變溫度(Tg)差異顯著。PVC薄膜的活化溫度區間為90-130℃,而PO膜的起縮溫度需達到160℃以上。實驗數據顯示,PETG薄膜在縱向收縮率40%時,最佳溫度帶為85-110℃,橫向收縮則需要115-135℃的梯度控制。某飲料企業調試發現,同批次的PE膜在135℃時收縮率僅68%,升至148℃后達到92%的理想值,但超過155℃時瓶口標簽出現熔穿。

復合膜材料更需精準調控。鋁塑復合膜的熱封層(LDPE)活化溫度約110-130℃,而基層(PET)耐受溫度可達180℃,這要求設備在1.2秒內完成階段性溫控。某電子產品包裝線采用七段式溫區設計,從預熱區80℃逐步升至收縮區175℃,實現多層膜同步完美收縮。

二、產品形態的溫度適配法則

圓柱體與立方體的熱力學差異顯著。針對飲料瓶包裝,頂部與底部需設置溫差補償,通常頂部溫度比瓶身高5-8℃,以抵消重力導致的膜下垂。某礦泉水廠調試發現,直徑68mm的瓶身在145℃時收縮均勻,而直徑相同的方盒需提升至155℃才能消除棱角褶皺。

重量差異引發熱慣性挑戰。500ml輕量瓶裝水在熱通道停留6秒即可完成收縮,但2L大瓶裝因熱容量大,需要延長至9秒并提高溫度5℃。某調味品企業通過紅外熱成像發現,玻璃瓶裝產品的表面溫度需控制在110℃以下,而瓶內液體形成的"熱沉效應"要求出風口溫度比塑料包裝高20℃。

三、設備參數的動態平衡

熱風循環系統的風速溫度博弈。當設定溫度160℃時,2m/s風速可形成穩定熱交換,但風速提升至3m/s需補償溫度至165℃。某醫療器械包裝線通過CFD模擬優化,將烘箱熱風流速從均勻分布改為梯度分布,入口區風速1.8m/s配合150℃,出口區降為1.2m/s保持145℃,使收縮均勻度從78%提升至93%。

加熱元件衰減的隱形損耗。新型石英管加熱器在運行2000小時后,輻射效率下降約12%,這要求溫控系統每季度校準補償值。某日化企業對比發現,使用碳纖維加熱器的設備,在相同設定溫度下,實際膜面受熱強度比傳統不銹鋼加熱管高18%,因此將原設定165℃下調至155℃。

四、環境變量的補償策略

海拔高度對熱傳導的顛覆性影響。在云貴高原(海拔2000m)地區,空氣密度下降20%,熱風對流效率降低,需要將設定溫度提高8-12℃。某茶葉包裝廠在昆明調試設備時,原平原地區135℃的工藝參數完全失效,最終通過提升至145℃并延長加熱時間2秒解決問題。

季節濕度引發的熱力學變化。梅雨季節空氣含水率升高至25g/m3時,薄膜表面凝結水膜會吸收20%的熱能。某速凍食品包裝線開發出動態濕度補償系統,當濕度傳感器檢測到RH>75%時,自動提升溫度7℃并增加10%的風量,成功將次品率從15%降至3%以下。

五、特殊需求的極限突破

低溫敏感產品的工藝革新。巧克力包裝要求膜面溫度不超過42℃,某設備廠商開發出非接觸式遠紅外加熱系統,利用3.5μm波長紅外線實現選擇性加熱,在58℃環境溫度下完成收縮,產品表面溫升控制在5℃以內。冷鏈包裝則采用激光活化技術,僅對膜材局部微區施加300℃/0.1秒的瞬時高溫,整體包裝溫度保持10℃以下。

超厚膜材的穿透加熱方案。1.2mm厚度的重型收縮膜包裝,傳統熱風系統難以穿透,某軍工企業采用微波-熱風復合加熱,在2450MHz微波場作用下,分子摩擦生熱使芯層溫度快速達到140℃,配合表面165℃熱風,成功實現30mm厚泡沫材料的完美包覆。

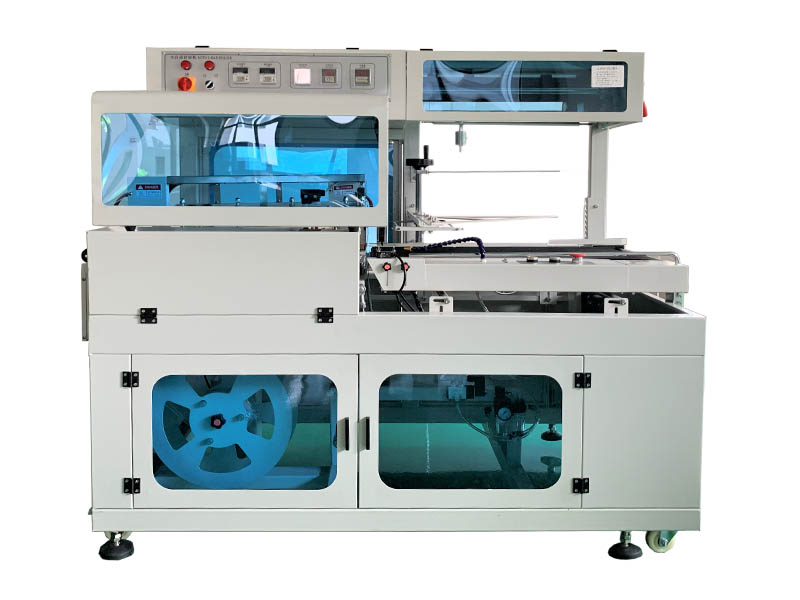

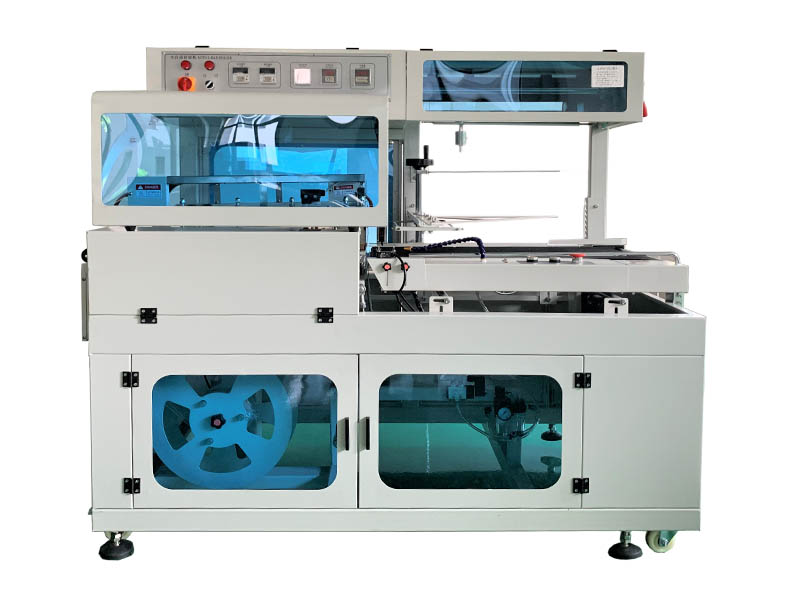

長沙市芙蓉區邦得樂包裝機械經營部一直致力于包裝機械的銷售。經過多年的發展,服務于眾多食品行業、飲料行業、醫藥、獸藥行業、電子廠家、化工廠家、日用品廠家,公司主要產品有:熱收縮包裝機、全自動顆粒包裝機、粉末包裝機、醬料包裝機、封口機、打碼機、打包機、等包裝機械;以及批發各種膠帶、打包帶、纏繞膜、收縮膜等包裝材料。

長沙市芙蓉區邦得樂包裝機械經營部一直致力于包裝機械的銷售。經過多年的發展,服務于眾多食品行業、飲料行業、醫藥、獸藥行業、電子廠家、化工廠家、日用品廠家,公司主要產品有:熱收縮包裝機、全自動顆粒包裝機、粉末包裝機、醬料包裝機、封口機、打碼機、打包機、等包裝機械;以及批發各種膠帶、打包帶、纏繞膜、收縮膜等包裝材料。

熱收縮膜包裝的溫度控制,本質上是能量傳遞的藝術。從分子層面的鏈段運動到車間尺度的氣流組織,每個變量都在重塑最終效果。當您下次看到貨架上光潔平整的收縮包裝時,那可能是經過37次溫度迭代的實驗成果。《自動圓角顆粒包裝機有什么優勢,看完你就知道了[今日更新]》

一、材料特性決定基準溫度

不同收縮膜的玻璃化轉變溫度(Tg)差異顯著。PVC薄膜的活化溫度區間為90-130℃,而PO膜的起縮溫度需達到160℃以上。實驗數據顯示,PETG薄膜在縱向收縮率40%時,最佳溫度帶為85-110℃,橫向收縮則需要115-135℃的梯度控制。某飲料企業調試發現,同批次的PE膜在135℃時收縮率僅68%,升至148℃后達到92%的理想值,但超過155℃時瓶口標簽出現熔穿。

復合膜材料更需精準調控。鋁塑復合膜的熱封層(LDPE)活化溫度約110-130℃,而基層(PET)耐受溫度可達180℃,這要求設備在1.2秒內完成階段性溫控。某電子產品包裝線采用七段式溫區設計,從預熱區80℃逐步升至收縮區175℃,實現多層膜同步完美收縮。

二、產品形態的溫度適配法則

圓柱體與立方體的熱力學差異顯著。針對飲料瓶包裝,頂部與底部需設置溫差補償,通常頂部溫度比瓶身高5-8℃,以抵消重力導致的膜下垂。某礦泉水廠調試發現,直徑68mm的瓶身在145℃時收縮均勻,而直徑相同的方盒需提升至155℃才能消除棱角褶皺。

重量差異引發熱慣性挑戰。500ml輕量瓶裝水在熱通道停留6秒即可完成收縮,但2L大瓶裝因熱容量大,需要延長至9秒并提高溫度5℃。某調味品企業通過紅外熱成像發現,玻璃瓶裝產品的表面溫度需控制在110℃以下,而瓶內液體形成的"熱沉效應"要求出風口溫度比塑料包裝高20℃。

三、設備參數的動態平衡

熱風循環系統的風速溫度博弈。當設定溫度160℃時,2m/s風速可形成穩定熱交換,但風速提升至3m/s需補償溫度至165℃。某醫療器械包裝線通過CFD模擬優化,將烘箱熱風流速從均勻分布改為梯度分布,入口區風速1.8m/s配合150℃,出口區降為1.2m/s保持145℃,使收縮均勻度從78%提升至93%。

加熱元件衰減的隱形損耗。新型石英管加熱器在運行2000小時后,輻射效率下降約12%,這要求溫控系統每季度校準補償值。某日化企業對比發現,使用碳纖維加熱器的設備,在相同設定溫度下,實際膜面受熱強度比傳統不銹鋼加熱管高18%,因此將原設定165℃下調至155℃。

四、環境變量的補償策略

海拔高度對熱傳導的顛覆性影響。在云貴高原(海拔2000m)地區,空氣密度下降20%,熱風對流效率降低,需要將設定溫度提高8-12℃。某茶葉包裝廠在昆明調試設備時,原平原地區135℃的工藝參數完全失效,最終通過提升至145℃并延長加熱時間2秒解決問題。

季節濕度引發的熱力學變化。梅雨季節空氣含水率升高至25g/m3時,薄膜表面凝結水膜會吸收20%的熱能。某速凍食品包裝線開發出動態濕度補償系統,當濕度傳感器檢測到RH>75%時,自動提升溫度7℃并增加10%的風量,成功將次品率從15%降至3%以下。

五、特殊需求的極限突破

低溫敏感產品的工藝革新。巧克力包裝要求膜面溫度不超過42℃,某設備廠商開發出非接觸式遠紅外加熱系統,利用3.5μm波長紅外線實現選擇性加熱,在58℃環境溫度下完成收縮,產品表面溫升控制在5℃以內。冷鏈包裝則采用激光活化技術,僅對膜材局部微區施加300℃/0.1秒的瞬時高溫,整體包裝溫度保持10℃以下。

超厚膜材的穿透加熱方案。1.2mm厚度的重型收縮膜包裝,傳統熱風系統難以穿透,某軍工企業采用微波-熱風復合加熱,在2450MHz微波場作用下,分子摩擦生熱使芯層溫度快速達到140℃,配合表面165℃熱風,成功實現30mm厚泡沫材料的完美包覆。

熱收縮膜包裝的溫度控制,本質上是能量傳遞的藝術。從分子層面的鏈段運動到車間尺度的氣流組織,每個變量都在重塑最終效果。當您下次看到貨架上光潔平整的收縮包裝時,那可能是經過37次溫度迭代的實驗成果。《自動圓角顆粒包裝機有什么優勢,看完你就知道了[今日更新]》

分享到: